Per què hem de connectar les vies al PCB?

Per satisfer els requisits dels clients, s'han de connectar els forats de la placa de circuit.Després de molta pràctica, es canvia el procés tradicional del forat del tap d'alumini i s'utilitza la xarxa blanca per completar la soldadura per resistència i el forat del connector de la superfície de la placa de circuit, cosa que pot fer que la producció sigui estable i la qualitat sigui fiable.

El forat via té un paper important en la interconnexió de circuits.Amb el desenvolupament de la indústria electrònica, també promou el desenvolupament de PCB i planteja requisits més altsFabricació i muntatge de PCBtecnologia.Va néixer la tecnologia mitjançant taps de forat i s'han de complir els requisits següents:

(1) El coure del forat és suficient i la màscara de soldadura es pot connectar o no;

(2) Hi ha d'haver llauna i plom al forat, amb un determinat gruix (4 micres), sense tinta resistent a la soldadura al forat, fa que les perles de llauna s'amaguin als forats;

(3) Hi ha d'haver un forat d'endoll de tinta de resistència a la soldadura al forat, que no és transparent, i no hi ha d'haver cap anell de llauna, comptes de llauna i plans.

Amb el desenvolupament de productes electrònics en la direcció de "lleuger, prim, curt i petit", el PCB també es desenvolupa cap a una alta densitat i una alta dificultat.Per tant, ha aparegut un gran nombre de PCB SMT i BGA i els clients requereixen taponar forats quan munten components, que tenen principalment cinc funcions:

Amb el desenvolupament de productes electrònics en la direcció de "lleuger, prim, curt i petit", el PCB també es desenvolupa cap a una alta densitat i una alta dificultat.Per tant, ha aparegut un gran nombre de PCB SMT i BGA i els clients requereixen taponar forats quan munten components, que tenen principalment cinc funcions:

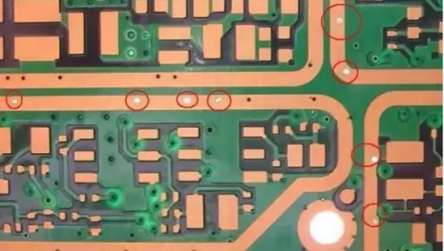

(1) Per evitar curtcircuits causats per la penetració de l'estany a través de la superfície de l'element durant la soldadura per ones de PCB, especialment quan col·loquem el forat passant al coixinet BGA, primer hem de fer el forat de l'endoll i després la placa d'or per facilitar la soldadura BGA. .

(2) Eviteu residus de flux als forats de via;

(3) Després del muntatge superficial i el muntatge de components de la fàbrica d'electrònica, el PCB hauria d'absorbir el buit per formar pressió negativa a la màquina de prova;

(4) Eviteu que la soldadura superficial flueixi al forat i provoqui soldadura falsa i afecti la muntura;

(5) evitar que el cordó de soldadura surti durant la soldadura per ones i provoqui un curtcircuit.

Realització de tecnologia de forats d'obturació per forat via

PerMuntatge de PCB SMTtauler, especialment el muntatge de BGA i IC, el tap ha de ser pla, el convex i còncau més o menys 1 mil, i no hi ha d'haver llauna vermella a la vora del forat;Per tal de satisfer els requisits del client, el procés del forat del tap de forat es pot descriure com un flux de procés llarg i divers, un control de procés difícil, sovint hi ha problemes com la caiguda d'oli durant l'anivellament d'aire calent i la prova de resistència a la soldadura d'oli verd i l'explosió d'oli després curació.D'acord amb les condicions reals de producció, resumim els diferents processos de forats d'endoll de PCB i fem algunes comparacions i elaboració en el procés i avantatges i desavantatges:

Nota: el principi de funcionament de l'anivellament d'aire calent és utilitzar aire calent per eliminar l'excés de soldadura a la superfície de la placa de circuit imprès i al forat, i la soldadura restant es cobreix uniformement al coixinet, les línies de soldadura sense bloqueig i els punts d'embalatge de superfície. , que és una de les maneres de tractament superficial de la placa de circuit imprès.

1. Procés d'obturació després de l'anivellament d'aire calent: soldadura per resistència a la superfície de la placa → HAL → forat de l'obturador → curat.El procés de no endollament s'adopta per a la producció.Després de l'anivellament d'aire calent, s'utilitza una pantalla d'alumini o una pantalla de bloqueig de tinta per completar el tap de forat passant de totes les fortaleses requerides pels clients.La tinta del forat del tap pot ser tinta fotosensible o tinta termoestable, en el cas de garantir el mateix color de pel·lícula humida, la tinta del forat del tap és millor utilitzar la mateixa tinta que la pissarra.Aquest procés pot garantir que el forat passant no caigui oli després de l'anivellament d'aire calent, però és fàcil fer que la tinta del forat de l'endoll contamini la superfície de la placa i sigui irregular.És fàcil per als clients provocar soldadures falses durant el muntatge (especialment BGA).Per tant, molts clients no accepten aquest mètode.

2. Procés d'obturació del forat abans de l'anivellament d'aire calent: 2.1 forat d'obturació amb làmina d'alumini, solidificar, triturar la placa i després transferir els gràfics.Aquest procés utilitza una màquina de perforació CNC per perforar la làmina d'alumini que s'ha de tapar, fer una placa de pantalla, un forat d'obturació, assegurar-se que el forat de l'obturador del forat és ple, també es pot utilitzar tinta de forat i tinta termoestables.Les seves característiques han de ser una alta duresa, un petit canvi de contracció de la resina i una bona adherència a la paret del forat.El procés tecnològic és el següent: pretractament → forat d'obturació → placa de mòlta → transferència de patrons → gravat → soldadura per resistència a la superfície de la placa.Aquest mètode pot garantir que el forat de l'endoll del forat passant sigui suau i que l'anivellament d'aire calent no tindrà problemes de qualitat com ara l'explosió d'oli i la caiguda d'oli a la vora del forat.Tanmateix, aquest procés requereix un engrossiment únic del coure perquè el gruix de coure de la paret del forat compleixi l'estàndard del client.Per tant, té uns alts requisits per al revestiment de coure de tota la placa i el rendiment de la trituradora de plaques, per assegurar-se que la resina de la superfície de coure s'elimini completament i que la superfície de coure estigui neta i no contaminada.Moltes fàbriques de PCB no tenen un procés de coure espessidor únic i el rendiment de l'equip no pot complir els requisits, de manera que aquest procés rarament s'utilitza a les fàbriques de PCB.

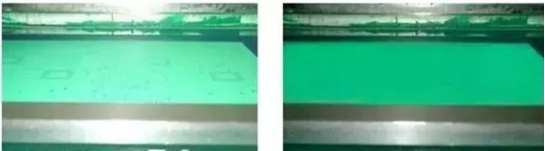

(La pantalla de seda en blanc) (La xarxa de pel·lícules de punt de parada)

We are helpful, attentive and supportive with a proactive approach to help you win in competitive markets. For more information, please email to service@pcbfuture.com.

Hora de publicació: 01-jul-2021